Módulos CIP Standard

Limpieza de líneas de proceso.

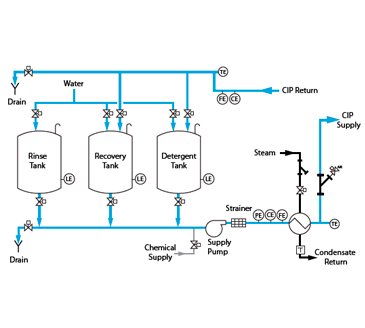

Sistemas CIP (Clean in place)

CONCEPTO

ELos sistemas CIP son realizados a medida del cliente y tienen por objeto la limpieza de líneas de producción sin la necesidad del desmontaje de sus equipos y cañerías integrantes. Permiten el correcto saneado de tanques, cañerías, válvulas, bombas, intercambiadores de calor, etc, en forma repetitiva, automática y más eficiente que los tradicionales métodos de limpieza manual. Los módulos CIP son especialmente diseñados por GHT centrando su análisis en los equipos a limpiar, para lograr sistemas efectivos y de bajo costo operativo, a diferencia de otros módulos estándares del mercado. La limpieza se realiza a través de la aplicación de los distintos ciclos de limpieza a un caudal y presión óptima, que asegura la correcta turbulencia dentro de los circuitos de lavado permitiendo una limpieza consistente y eficiente. La operación resulta organizada y segura, al evitar el contacto con soluciones a altas temperaturas y concentraciones, o sobre-esfuerzos del personal.

OPCIONALES

Los sistemas son realizados a medida del cliente, a través del estudio conjunto de sus necesidades. Dentro de las opciones que manejamos tenemos:

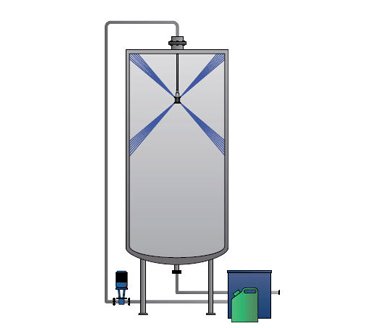

• Sistemas estáticos o móviles

• Operación manual o automatizada

• Sistemas de un solo paso, o preparados para la recirculación de detergentes y agua de enjuague.

• Sistemas de control y registros a medida: conductividad, caudal, temperatura, tiempos.

• Cabezales de limpieza de tanques de alta eficiencia: fijos rotativos, jets.

• Integración del programa CIP al sistema existente de control de proceso de la planta.

• Materiales y terminaciones superficiales de acuerdo al tipo de industria

BENEFICIOS

Nuestros sistemas CIP, al estar hechos a medida de nuestros clientes, permiten reducir los tiempos y consumos del proceso de limpieza (agua, detergentes y servicios). A su vez permite diseñar programas de limpieza automáticos, estandarizables, reproducibles, y por lo tanto validables. En resumen, respecto a procedimientos manuales de limpieza obtenemos:

• Procesos de limpieza a mayores temperaturas y concentraciones de productos químicos, que minimizan el riesgo del personal operativo.

• Reducción de tiempos de limpieza

• Reducción de consumos de recursos: productos de químicos, agua, energía, efluentes, mano de obra.

• Se logra la estandarización de los procedimientos de limpieza,lo cual permite procesos reproducibles y controlados, y por lo tanto validables.

APLICACIONES

Elementos posibles a limpiar en línea:

• Cañerías.

• Bombas.

• Válvuas.

• Intecambiadores de calor.

• Separadoras.

• Tanques, contenedores, recipientes.

• Mezcladoras.

• LLenadoras.

• Otros equipos de proceso.

Industria alimenticia, biotecnológica, personal care, farmacéutica.